Il monitoraggio degli impianti diventa olistico

La digitalizzazione permette di attuare una manutenzione evoluta degli impianti di refrigerazione. Un progetto di Gaudino Refrigerazione in collaborazione con Danfoss Italia pone l’accento sul concetto di manutenzione a 360° degli impianti esistenti

La manutenzione predittiva è la via verso cui si va nel mondo industriale per cogliere i vantaggi dell’elettronica, in particolare della digitalizzazione, per garantire macchine più performanti e durevoli, evitando fermi macchina costosi e nocivi.

Se il ciclo di refrigerazione è rimasto pressoché analogo nel corso degli anni e così la relativa tecnologia e meccanica, l’ingresso dell’elettronica ha comportato il vero elemento di evoluzione degli impianti e della loro vita utile, garantendo una sempre maggiore efficienza e durata. Ecco il vero elemento spartiacque della manutenzione predittiva, che ha generato su di essa un crescente interesse. Secondo il dipartimento di ricerca di Statista, il valore di mercato su scala mondiale della manutenzione predittiva dovrebbe raggiungere i 23,5 miliardi di dollari entro il 2024, con un tasso di crescita annuale di quasi il 40% tra il 2018 e il 2024.

Manutenzione olistica, il progetto di Gaudino Refrigerazione

Poter contare sui vantaggi offerti dalla manutenzione predittiva offre benefici in ogni comparto industriale, refrigerazione compresa. Proprio in questo settore si lavora a trovare nuove soluzioni che permettano di allungare la vita utile degli impianti, evitando guasti e fermi macchina traumatici e costosi.

C’è chi ragiona sul concetto di manutenzione olistica, che sappia quindi unire manutenzione preventiva e predittiva in un monitoraggio continuo, operando su impianti esistenti. Gaudino Refrigerazione, per esempio, ha avviato un processo di sensorizzazione degli impianti frigoriferi finalizzato al monitoraggio dello stato di salute dei componenti critici e la pianificazione delle attività manutentive. Grazie alla partnership con il Competence Industry Manufacturing, CIM 4.0, di Torino, si sono ricercate nuove tipologie di monitoraggio, anche mutuate da altri settori industriali, basate sull’acquisizione dei dati in cloud e la post-analisi.

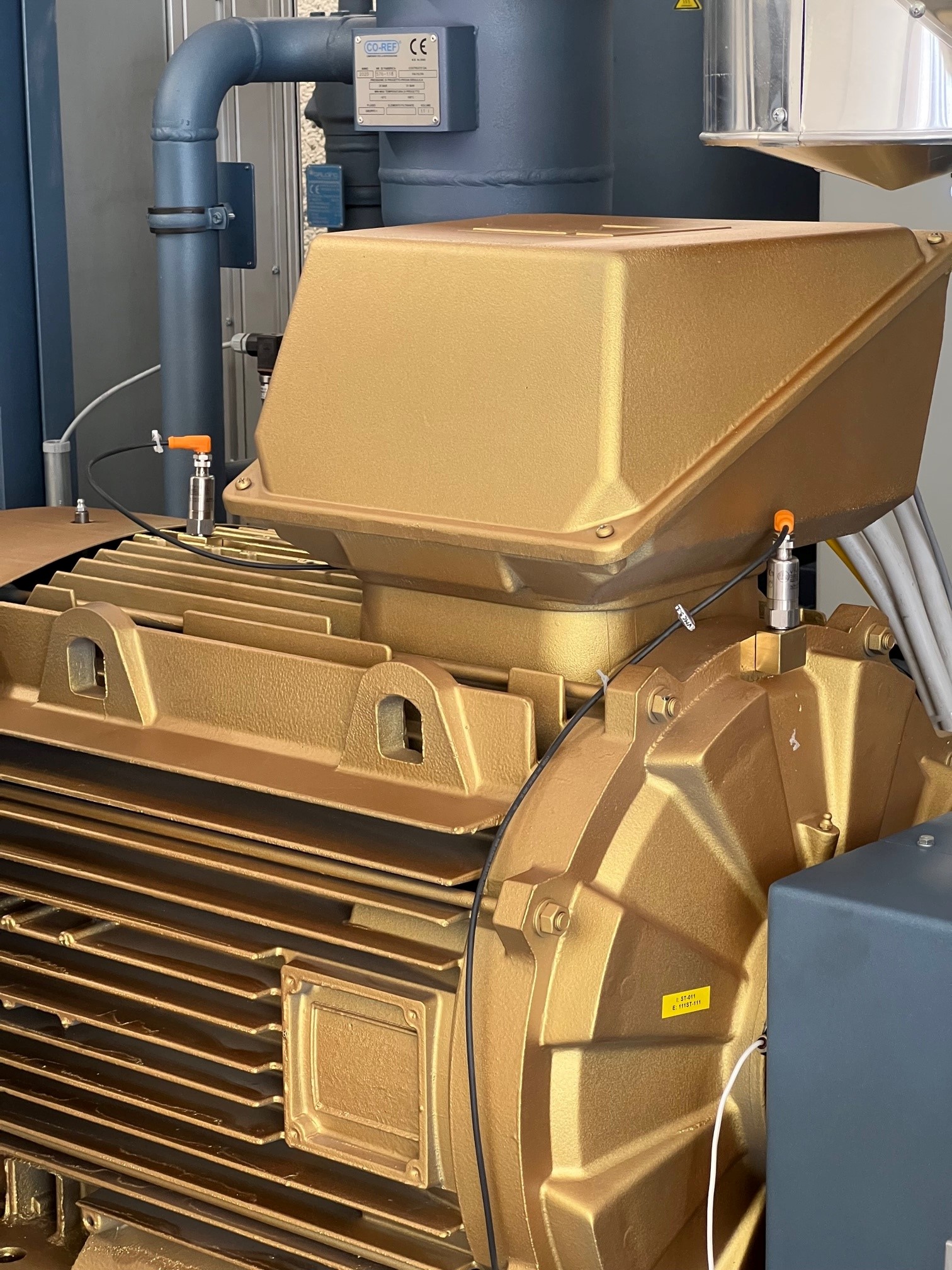

Uno dei primi tasselli del progetto ha riguardato l’analisi vibrazionale dei componenti rotanti, in collaborazione con Danfoss Italia, con l’obiettivo di fornire agli operatori degli impianti frigoriferi il monitoraggio e la diagnostica evoluta, con vantaggi in termini economici e di affidabilità.

Digitalizzazione e sensorizzazione, perni della manutenzione 4.0

Il progetto di digitalizzazione e sensorizzazione degli impianti, avviato dal reparto R&D e l’ufficio Automazione di Gaudino Refrigerazione, illustra l’R&D Engineer Paolo Asteggiano, «è finalizzato a un monitoraggio a 360° in particolare sui componenti maggiormente critici per il funzionamento e per garantire la continuità di servizio dell’impianto. È una tendenza cui si assiste in diversi settori industriali e «che anche Gaudino vuole fornire alla refrigerazione industriale, finalizzata anche ad aumentare il valore aggiunto e percepito dell’impianto».

Il concetto di monitoraggio non è certo una novità per l’azienda piemontese. «Abbiamo sempre creduto in questo aspetto, ma abbiamo anche ritenuto fosse necessario fare un passo ulteriore – spiega Giulia Gaudino, Marketing & Project Manager dell’azienda di Alba (Cuneo)–. La soluzione che ci prepariamo a lanciare prossimamente ci permette di pianificare gli interventi, migliorando la vita utile degli impianti, focalizzando l’obiettivo su manutenzione preventiva e predittiva, in modo da aiutare il cliente a contare su impianti più efficienti».

Sensori, cloud e integrazione: gli elementi di una prima assoluta in Italia

Uno dei primi tasselli del progetto ha riguardato l’analisi vibrazionale dei componenti rotanti. In collaborazione con Danfoss Italia, partner storico di Gaudino, si è sviluppato una soluzione integrata nei drive di azionamento per acquisire i dati provenienti dal campo, per esempio dagli accelerometri. Questa applicazione si presenta come la prima in Italia. Grazie a questa possibilità si è potuto intervenire a livello di retrofit di impianto per renderlo monitorabile da remoto in qualsiasi momento, grazie all’abbinamento al cloud.

La soluzione per l’analisi vibrazionale è stata applicata in un primo impianto pilota di Rivoira Giovanni e Figli S.p.A., sempre in provincia di Cuneo, e consiste nell’installazione di accelerometri sui componenti chiave dell’impianto, mediante la tecnica dell’incollaggio dei sensori nei punti sensibili oggetto di monitoraggio. L’analisi vibrazionale si è focalizzata sul motore elettrico dei compressori a vite, sul motore della pompa dell’olio e sulle ventole dei condensatori evaporativi.

«I dati acquisiti alle varie condizioni operative hanno costituito una baseline di funzionamento standard. A partire da questi valori, dipendenti dal contesto operativo, si sono stabilite due differenti soglie di warning che, se oltrepassate, forniscono all’operatore le prime indicazioni di malfunzionamento. Inoltre, per prevenire il grave malfunzionamento è possibile gestire una soglia di allarme che se oltrepassata interrompe tempestivamente il funzionamento dell’impianto», rileva Asteggiano.

Tutta l’azione trova nella piattaforma per la gestione del customer care Gaudino Hub l’elemento di integrazione: è al suo interno che trovano spazio i dati relativi ai componenti presenti e le varie attività manutentive di ciascun impianto.

I benefici molteplici della manutenzione a 360° e gli incentivi

Grazie al programma di manutenzione a 360 gradi i benefici sono molteplici. Innanzitutto è possibile intervenire in anticipo sull’impianto, evitando usura di componenti o interruzioni rappresenta un vantaggio fondamentale. Un ulteriore vantaggio è pianificare i fermi macchina, in modo da intervenire in maniera programmata e non a seguito di un guasto, riducendo sensibilmente i disagi.

Grazie all’analisi vibrazionale lo stesso customer care di Gaudino ha la possibilità di monitorare continuativamente i componenti cruciali di un impianto frigorifero, pianificare attività manutentive mirate limitando i disagi e ridurre la probabilità di guasti imprevisti.

Per esempio, nel caso del motore elettrico del compressore, si potrà pianificare in maniera puntuale l’attività di allineamento del giunto piuttosto che la sostituzione dei cuscinetti, non più basandosi unicamente sulle ore di funzionamento.

«Un altro interessante vantaggio riguarda la semplificazione della supervisione: pensiamo per esempio al condensatore evaporativo, spesso installato in luoghi difficilmente accessibili ed internamente pericoloso per via delle parti in movimento. L’intervento da remoto consente il monitoraggio continuo svolto dalla piattaforma Gaudino Hub per la pianificazione della manutenzione sugli impianti dei Clienti», specifica l’R&D Engineer.

Al termine della fase di testing, prevista in autunno, il programma Gaudino Predictive Maintenance con l’analisi vibrazionale per il monitoraggio degli impianti, verrà avviato a livello commerciale tra fine anno e inizio 2023. In piena ottica Industry 4.0, potrà beneficiare degli incentivi del Piano Transizione 4.0.